Cross-docking, czyli przeładunek kompletacyjny, to stosowana zwłaszcza w firmach dystrybucyjnych praktyka, polegająca na przeładowywaniu i wysyłce towaru do odbiorcy bezpośrednio po dostarczeniu go do magazynu, bez składowania.

Przeładunek kompletacyjny jest wykorzystywany już od lat 30. ubiegłego wieku. Z tej praktyki usprawnienia pracy magazynu i skrócenia łańcuchów dostaw korzystają między innymi armia Stanów Zjednoczonych oraz największa sieć handlowa Wal-Mart, która wdrożyła mechanizm w latach 80. XX w.

W skrócie według zasady cross-dockingu po dostawie towary nie są przechowywane w odpowiednich miejscach składowania w magazynie, ale bezpośrednio z rozładunku trafiają do strefy wydań. Pozwala to obniżyć koszty łańcucha dostaw, jednak pod warunkiem ścisłej synchronizacji przyjmowania dostaw i realizacji wysyłek.

Taka organizacja pracy magazynu wymaga narzędzia informatycznego, które odzwierciedli zarówno „tradycyjny” ruch towarów (poprzez miejsce składowania), jak i przeładunek kompletacyjny.

Łatwy cross-dock w SAP

EasyCrossdock jest autorskim rozwiązaniem BCC, przygotowanym w ramach oferty All for One SAP Add-ons jako rozszerzenie standardu SAP ERP. Dzięki temu narzędziu w momencie przyjęcia system sprawdza, czy któryś odbiorca oczekuje na dany materiał.

Jeśli w systemie znajduje się odpowiednie zamówienie, to materiał jest przenoszony bezpośrednio ze strefy przyjęcia do strefy wydania. Takie inteligentne kierowanie zamówionych przez klientów towarów pozwala na osiągnięcie maksimum profitów w sposób możliwie bezobsługowy.

Rozwiązanie All for One EasyCrossdock powstało na podstawie doświadczeń konsultantów BCC oraz klientów korzystających z praktyk cross-dockingu w obsłudze magazynu. Adresatami produktu są przedsiębiorstwa korzystające z SAP w zakresie gospodarki magazynowej (WM) oraz sprzedaży i dystrybucji (SD), wykorzystujące proces cross-dockingu. Są to przede wszystkim firmy dystrybucyjne, firmy, w których występuje duża rotacja materiałów oraz przedsiębiorstwa z sektora FMCG.

Z rozwiązania do obsługi cross-dockingu w SAP opracowanego przez BCC (aktualnie All for One Poland) korzysta już firma handlowa z sektora automotive, w której wdrożone narzędzie wspomaga zarządzanie około 500 tys. pozycji towarowych.

Skala korzyści wynikających z wykorzystania mechanizmu cross-dockingu z oczywistych względów zależy od gałęzi biznesu, w której działa dane przedsiębiorstwo. Jednak podstawowe efekty to:

- skrócenie czasu obsługi materiału w magazynie,

- zmniejszenie kosztów obsługi i składowania,

- zmniejszenie i lepsze wykorzystanie powierzchni magazynowej,

- zwiększenie przepustowości magazynu.

Aby rzetelnie ocenić możliwe do uzyskania korzyści z zastosowania przeładunku kompletacyjnego, należy przeanalizować historię ruchów na magazynie i ocenić, jaki procent przyjęć do magazynu znajduje swoje bezpośrednie odzwierciedlenie w oczekujących wydaniach. Najprostszą metodą jest zsumowanie ilości zamawianych bezpośrednio pod klienta – wszystkie pozycje takich zamówień mogą być obsłużone przez All for One EasyCrossdock.

Natomiast z doświadczenia wiemy, że najlepsze efekty z wdrożenia takiego mechanizmu uzyskują firmy, które operują albo na bardzo dużej liczbie zróżnicowanych materiałów, albo na materiałach szybko rotujących, dla których zapewnienie ciągłej dostępności w magazynie jest trudne.

Od przyjęcia do wydania

W standardowym procesie obsługi materiału w magazynie strefa przyjęć jest odseparowana od strefy wydań. Oznacza to, że podczas przyjęcia system tworzy zlecenie przeniesienia do właściwego miejsca składowania w magazynie. Dopiero gdy dany materiał znajdzie się w miejscu przeznaczenia, jest widoczny dla funkcji kontroli dostępności w module SAP SD i może zostać wydany.

W przypadku wykorzystania mechanizmu cross-dockingu już w momencie przyjęcia system SAP automatycznie sprawdza, czy na dany materiał istnieje ważne zapotrzebowanie (zamówienie przesunięcia, zlecenie sprzedaży). Jeśli tak jest, kieruje towar z odpowiednimi oznaczeniami na etykiecie bezpośrednio do strefy wydania, gdzie może być on od razu zapakowany do środka transportu i odprawiony.

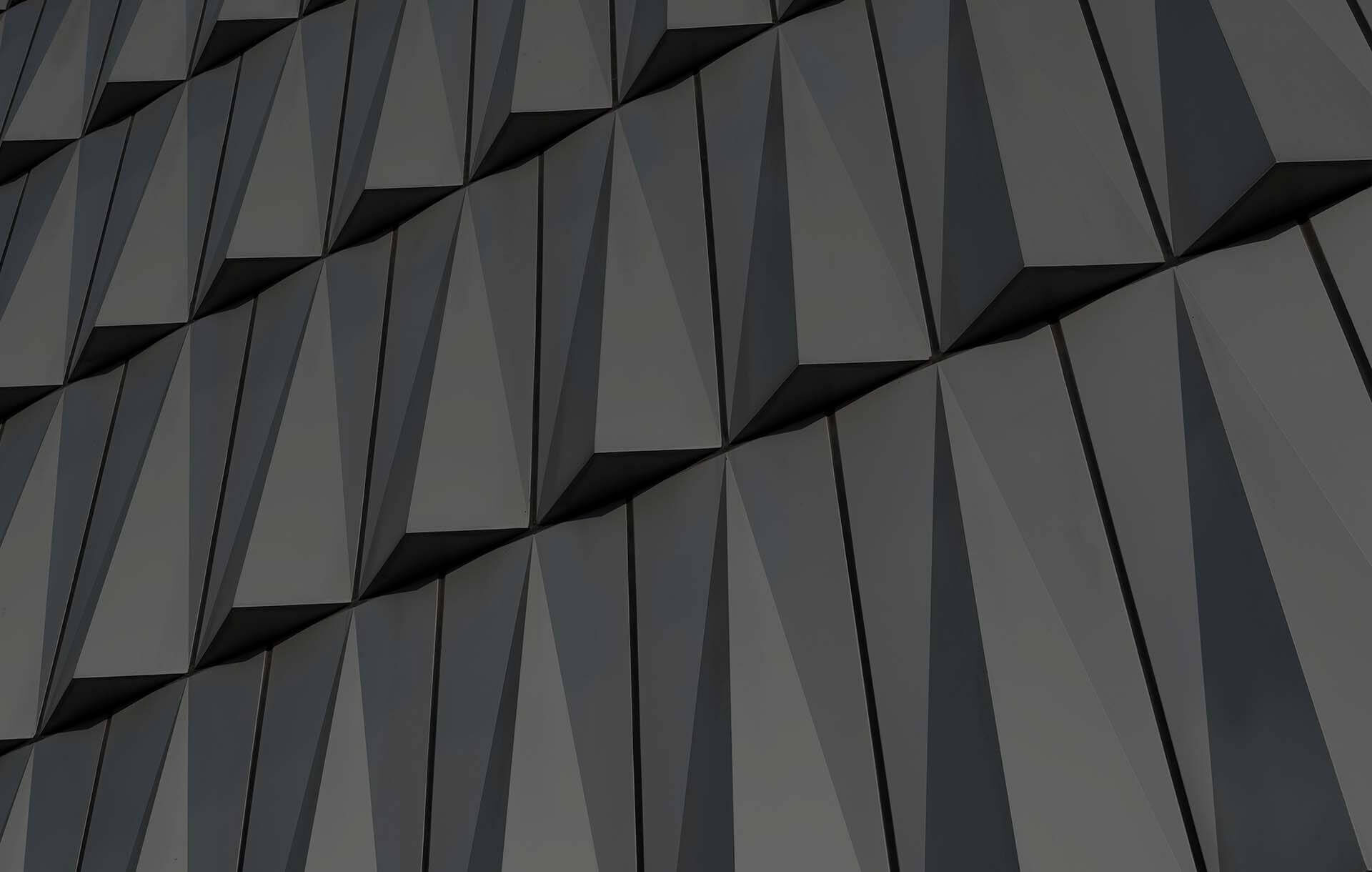

Przyjęcie materiału w SAP

Proces przyjęcia materiału do magazynu jest kluczowy dla działania całego rozwiązania. To na tym etapie analizowana jest możliwość bezpośredniego wydania materiału i podejmowana decyzja o jego przeniesieniu do strefy wydania.

Pierwszym krokiem procesu jest skanowanie etykiety dostawcy lub własnej albo ręczne wprowadzenie danych o przyjmowanym materiale. Moduł SAP WM przydziela odpowiedni numer dostawy przychodzącej lub zamówienia. Następnie następuje sprawdzenie, czy istnieją ważne zapotrzebowania na dany materiał. System sprawdza numery zleceń sprzedaży, pozycje zlecenia oraz liczbę potrzebną do jego realizacji. Taka weryfikacja może dotyczyć więcej niż jednego zlecenia.

Crossdock może bazować na dowolnym rodzaju zapotrzebowania wynikającego z MRP, to jest zleceniach sprzedaży, zamówieniach na przesunięcia czy też zapotrzebowaniach produkcji. W przypadku gdy nie istnieją zapotrzebowania na przyjęty materiał, jest on kierowany do miejsca składowania.

Możliwe są dwa tryby działania rozwiązania – według strategii stosu (LIFO) lub strategii kolejki (FIFO). Korzystając z strategii LIFO, system będzie realizował wydania bezpośrednio ze strefy cross-dock (niezależnie od zapasu materiału w magazynie). W FIFO EasyCrossdock będzie najpierw przydzielał materiał z miejsca składowania, a dopiero po wyczerpaniu zapasu w miejscu składowania materiał będzie przydzielany bezpośrednio z przyjęcia.

W obu przypadkach All for One EasyCrossdock automatycznie tworzy zlecenia przeniesienia oraz właściwe etykiety dla określonego klienta. Zapas jest przydzielony bezpośrednio dla klienta, choć nie jest zapasem zlecenia klienta.

Wydrukowane etykiety są równocześnie etykietami sprzedażowymi. W procesie dla zleceń przeniesienia powstałych jako cross-dock system automatycznie dokonuje księgowania dokumentu PZ.

Tworząc etykiety magazynowe według strategii LIFO, All for One EasyCrossdock będzie dążył do tego, aby dostarczyć materiał ze strefy cross-dock do strefy wydania niezależnie od tego, czy zapas materiału znajduje się w magazynie, czy też nie. W praktyce oznacza to, że zapas w miejscu składowania może być przechowywany bardzo długo, nawet przy dużej rotacji produktu.

Takie rozwiązanie jest niekorzystne w przypadku dóbr mających określony termin ważności. Kolejne problemy mogą wystąpić, gdy w magazynie odbywa się przepakowanie z większych opakowań do mniejszych. Wtedy konieczne może się okazać rozpakowanie w miejscu przyjęcia materiału, mimo że ten materiał jest już rozpakowany w miejscu składowania.

Tworzenie etykiet magazynowych według strategii FIFO spowoduje przydzielenie tylko takiej ilości materiału z przyjęcia, jaka wynika z nadwyżki zapotrzebowania nad zapasem magazynowym. Pozostały towar zostanie skierowany do miejsca składowania. Ta strategia ma mniej wad niż LIFO, jakkolwiek jej wykorzystanie zmniejsza wydajność cross-dockingu.

Do prawidłowego działania All for One EasyCrossdocka niezbędne jest zaksięgowanie materiału w chwili skanowania, by możliwe było utworzenie dokumentu materiałowego.

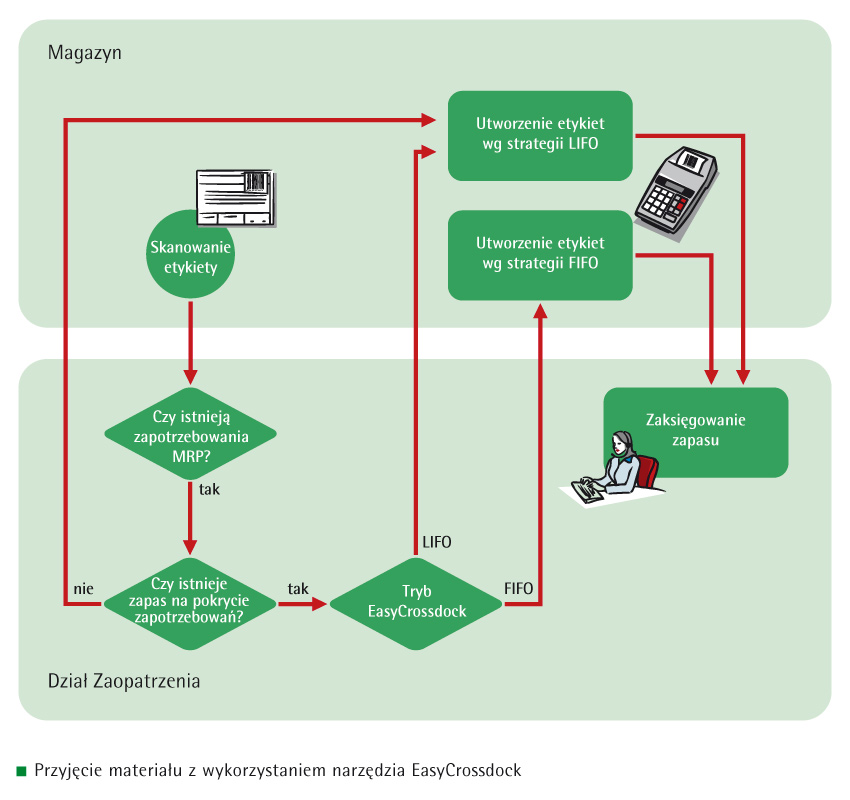

Wydanie materiału w SAP

W procesie wydania materiału All for One EasyCrossdock dość znacznie zmodyfikuje kontrolę dostępności. Dzięki temu wydrukowane etykiety materiału są traktowanie podobnie jak zapas zlecenia klienta, który jest widoczny tylko i wyłącznie dla konkretnego zlecenia sprzedaży, a nie jest widoczny dla pozostałych zleceń.

Harmonogramowanie zleceń sprzedaży odbywa się poprzez specjalnie utworzoną transakcję w systemie, która umożliwia harmonogramowanie według materiałów przyjętych od ostatniego uruchomienia harmonogramowania.

Na tym etapie bardzo ważna jest wspomniana modyfikacja kontroli dostępności, która gwarantuje, że linie harmonogramu będą odzwierciedlały decyzje EasyCrossdocka podjęte na etapie przyjęcia (przydzielone etykiety). Następnie tworzone są dostawy wychodzące. Na podstawie dokumentu dostawy tworzy się zlecenia przeniesienia, spójne z już wydrukowywanymi etykietami magazynowymi.

Podczas tworzenia zlecenia przeniesienia system automatycznie rozpoznaje i wyszukuje etykiety powstałe podczas przyjęcia materiału do magazynu. W zależności od przyjętej strategii, w określonej kolejności przydziela zapas przypisany do „etykiet cross-dock”, powstałych podczas przyjmowania materiału do magazynu.

Utworzone wcześniej zlecenia przeniesienia są skanowane przez magazynierów. Magazynier skanuje etykietę z kodem kreskowym, która powstała podczas przyjęcia materiału do magazynu. Następuje potwierdzenie zlecenia przeniesienia i zaksięgowanie dostawy wychodzącej (w zależności od standardowych ustawień SAP WM).

Mała zmiana, duża optymalizacja

Mimo wielu zalet, relatywnie niewiele firm wykorzystuje ten sposób pracy w swoich procesach biznesowych. Niektóre z nich w ogóle nie zdają sobie sprawy z takiej możliwości, inne natomiast mają trudność z określeniem, gdzie rozpocząć budowanie takich kompetencji, jeszcze innym trudność sprawia antycypacja aktualnych zapotrzebowań.

Produkt All for One EasyCrossdock oprócz nowoczesnego narzędzia IT, które jest w stanie sprostać wygórowanym wymaganiom, otwiera także dostęp do know-how zbudowanego przez BCC. Cross-docking co do zasady nie jest skomplikowanym rozwiązaniem, a uruchomienie funkcjonalności w ramach istniejącego systemu SAP jest mniej kosztowne i czasochłonne niż wdrożenie nowego modułu SAP.